Cómo un piloto de TMS puede transformar tu logística

La implementación de un Sistema de Gestión del Transporte (TMS) es una decisión estratégica clave para cualquier empresa que busque…

Vuelve a ver nuestra entrevista con Iker Beraza, Vocal asesor del Ministerio de Economía, Comercio y Empresa, y conoce todos los cambios que trae la Ley Crea y Crece para las empresas. VER AHORA

Tan pronto como se reciben, los productos, sean cuales sean, pueden ser almacenados en múltiples lugares del almacén. En general, se dispone de varios tipos de zonas de almacenamiento: estanterías para palets completos de diferentes dimensiones y tolerancias de peso, espacios para almacenar contenedores, compartimentos para almacenamiento de unidades para picking… Todo ello, en modo manual o mecanizado, y disponible en múltiples variantes.

Para cada una de las categorías anteriores presentes en un almacén, existe una distribución geográfica de los lugares, a los que es más o menos fácil de acceder.

Al implementar un WMS, se puede asignar a cada lugar criterios que definan su accesibilidad, los tipos de preparación permitidos y su inclusión en los circuitos de preparación. Al mismo tiempo, trabajaremos en la categorización de productos en función de las numerosas características disponibles en el referencial (datos básicos o «Master Data»): características físicas, tipo de embalaje, familia de productos, tasa de rotación…

El papel de un SGA será procesar toda esta información y luego calcular la mejor manera de almacenarla. Para ello, utilizaremos una estrategia de almacenamiento que utiliza un algoritmo – esta es la estrategia de búsqueda de ubicación (SRE).

Este algoritmo optimiza la forma de almacenar los productos según criterios elegidos entre los mencionados anteriormente. Una parametrización permitirá entonces utilizar un criterio en lugar de otro y priorizar algunos de ellos en función de los objetivos.

En resumen, la optimización significa almacenar los productos en un lugar conveniente para la preparación del pedido, la parte del proceso que más tiempo consume. Por lo tanto, los productos de alta rotación se colocarán lo más cerca posible de las estaciones de embalaje o los muelles de envío, según sea el caso.

Esto se basa a menudo en la tasa de rotación de las existencias (la velocidad con la que se renueva un producto en el almacén). Esto se conoce como la «estrategia ABC»: dónde A corresponde a los productos con una alta tasa de rotación, y C a los que almacenan polvo, también conocidos como «slow mover». El almacenamiento puede hacerse de acuerdo con la clasificación ABC como prioridad, y luego acoplarse con otros criterios según la parametrización elegida.

El sistema de gestión de almacén también ofrece la posibilidad de trabajar con un algoritmo de aspersión, que permite distribuir los productos en lugar de llenar la misma zona con una sola referencia.

Otra opción que se utiliza a menudo es el almacenamiento lo más cerca posible de la zona de recogida. En el caso de la recogida en la parte inferior de la estantería de palets, se establecerá un algoritmo para almacenar los palets de reserva justo encima y luego junto a los lugares de recogida de esta misma referencia. Esto resulta en misiones de reabastecimiento más cortas.

La lógica de la fase de almacenamiento también se aplica a la fase de preparación. En los almacenes o zonas de almacenamiento tradicionales, la preparación se realiza en la parte inferior de la estantería de palets: los palets llenos están situados en la parte superior de la zona de almacenamiento, mientras que los espacios de la parte inferior están destinados a ser recogidos individualmente o por paquetes.

La correlación entre la demanda y la organización es fundamental en el WMS para maximizar el rendimiento de la preparación. Por su parte, la gestión del picking debe adaptarse totalmente a la tipología de las ventas. Para ello, el WMS propondrá gestionar los lugares de preparación del picking de forma «fija» o «efímera». En todos los casos, estos métodos de gestión siguen siendo complementarios con el fin de adaptar las operaciones a las necesidades del mercado. Por ello, el picking «efímero» puede convertirse en «fijo», por ejemplo cuando la demanda asociada al producto disminuye a lo largo de los días o las estaciones.

El picking fijo, tanto más relevante en una organización llamada lineal, está asociado a una ruta de preparación que corresponde a la lógica de la circulación en los pasillos. ¿Cuál es el objetivo? optimizar los movimientos, o la constitución del soporte de preparación, o la disposición en el contenedor o el paquete. Esto evita en última instancia una interrupción de la carga al final de la preparación o a la llegada a las instalaciones del cliente. En otras palabras, desde el principio, favorecemos la preparación de un pedido en un solo paquete en la medida de lo posible. Esto evita tener que volver a empaquetarlos al final de la preparación o enviarlos en dos paquetes cuando uno hubiera sido suficiente.

La creación de rutas es definida por el responsable de inventario según las necesidades del cliente. Cumple con las normas relacionadas con el producto: categoría, familia, peso/volumen, rotación, etc. Sin embargo, hay una multitud de combinaciones posibles para optimizar su constitución y promover su complementariedad. Los algoritmos son entonces importantes en el sistema de gestión de almacén para dar al responsable visibilidad en el dúo estratégico carga/capacidad.

Último paso: se establece una ruta de análisis de los datos relativos a la vida del almacén combinando el espacio disponible y la tipología del producto, según la demanda. En el momento del almacenamiento de los productos en la recepción, se utilizan otros cálculos para proponer ubicaciones de reserva lo más cercanos posible a los pickings correspondientes a cada referencia.

En el caso del pickking efímero o «restringido», los lugares de picking se recalculan dinámicamente durante el proceso de las olas de recolección según las restricciones: :

A continuación, se establecerán los algoritmos para aplicar los picking correspondientes a cada referencia de la manera más apropiada. Este enfoque resulta muy eficaz para gestionar grupos de referencia relativamente pequeños, que están sujetos a una demanda muy elevada durante un período de tiempo limitado. Este es el caso, por ejemplo, de cuando se lanza una nueva colección o una promoción.

Se puede decidir combinar la «fecha de contrato» con las fechas de caducidad. En este caso, se añade un margen de seguridad configurable a la fecha de caducidad para cumplir con un compromiso del cliente. Se trata de una técnica ampliamente utilizada en el sector de la venta al por menor para garantizar una cierta vida útil a sus productos, lo que es particularmente crítico para los productos alimenticios perecederos.

Este algoritmo de cumplimiento de «fecha de contrato» también puede aplicarse a todas las operaciones de almacén, y es uno de los puntos fuertes del sistema de gestión de almacén de Generix

Este es un paso esencial para optimizar la planificación del trabajo a partir de un atraso en los pedidos a procesar. Seleccionaremos los pedidos, o ciertos elementos de un pedidos, y elegiremos una forma de gestionar eficientemente su procesamiento.

Para que esta selección se haga de manera automática, vamos a configurar «olas» de pedidos. Una ola es una selección en el porfolio de productos, hecha a partir de varios criterios. Las cuestiones más representativas de la planificación son:

Por lo tanto, las órdenes de un sistema de gestión de transporte (TMS) también pueden ser introducidas. En este caso, hablamos de «preparación impulsada por el TMS»

El talento del gerente radica en su capacidad para ajustar sus herramientas y orquestar este trabajo de acuerdo con franjas horarias manejables que puedan ajustarse según la carga de trabajo del día y los recursos disponibles. Tradicionalmente, la planificación se hace en medio día o en un día completo. Sin embargo, todo sigue siendo factible según el modelo de organización elegido por el gerente. Además, también es posible elegir sus modelos de olas según las necesidades del día.

La ola, cuyo resultado representa una lista de productos a preparar (o «cola»), es sólo el primer paso del cálculo algorítmico. Este primer cálculo no se centra tanto en la productividad de las operaciones como en la prioridad de los pedidos a servir.

A partir de esta lista, el sistema calculará los sucesivos flujos de trabajo en grupos de pedidos: generará las llamadas «misiones». Una misión es una lista de tareas que propondrán a los operarios. Surgen entonces la pregunta de cómo se pueden organizar estas tareas de forma lógica para mejorar la productividad en el almacén. Esto implica un número de parámetros, incluyendo la optimización de las rutas de preparación o la triangulación.

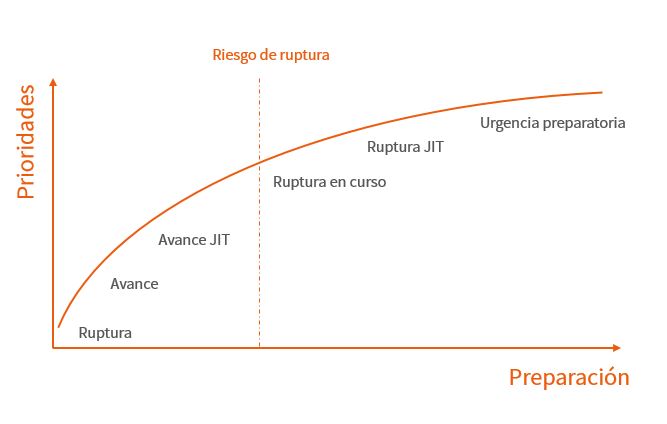

Una reciente misión del DataLab Generix Group en uno de nuestros clientes, demostró que las interrupciones en la preparación fueron el primer factor en la caída de la productividad. Por lo tanto, es esencial que el preparador nunca se encuentre frente a un emplazamiento vacío o insuficientemente lleno para que el pedido sea servido. En tal caso, tendría que hacer una solicitud de reposición urgente (lo que siempre es posible) y esperar a que se «baje» un palet de la reserva para poder completar su misión. Aunque el preparador siempre puede pasar a otro pedido, el proceso no es óptimo.

Para evitar este tipo de situación, se utilizarán dos tipos de estrategia preventiva: la fijación de umbrales de reposición y la anticipación basada en los cálculos realizados previamente (el día anterior, por ejemplo).

Los umbrales de reposición evitan las averías. Se establece una configuración para poner en marcha una misión de reposición tan pronto como se alcanza una cantidad mínima o un «umbral de reposición» en un deposito de picking. Es un trabajo preciso, que debe tener en cuenta la capacidad de la ubicación del stock. En otras palabras, es imposible colocar dos palets en el contenedor de un solo palet. Dado que las dimensiones de las ubicaciones, palets y contenedores se introducen en el sistema, el cálculo se lleva a cabo de forma automática mediante algoritmos simples que suman las dimensiones de los objetos dentro de una cierta tolerancia.

Para la anticipación, se puede utilizar una herramienta de simulación, también basada en un algoritmo. Su papel es simular la ola de preparación de los pedidos pendientes de ser servidos. Deduce la cantidad total necesaria de cada una de las referencias, comprueba la cantidad restante en el lugar de pickking y desencadena automáticamente una oleada de misiones de reposición, dirigidas a las solicitudes que deben ser atendidas lo más rápidamente posible.

Esta operación puede calcularse a partir de los pedidos atrasados ya recibidos en el WMS, pero también puede basarse en los datos de previsión transmitidos por el ERP al SGA en forma de un mensaje específico. Por ejemplo, podemos utilizar el consumo de almacén de la última semana de un período de referencia que se considere pertinente para tener en cuenta la estacionalidad o cualquier modelo comercial cíclico.

Para evitar esto, también es posible rellenar todos los picking el día anterior. ¿Cuál es el problema? una estrategia así solo puede funcionar si se dispone de tiempo y recursos. Cuando se opera sobre la base de «flujo tenso», seleccionar los reabastecimientos que son realmente útiles es, como mucho, el mejor enfoque.

Cuando nos enfrentamos a períodos de tensión con cargas muy altas, los algoritmos WMS permiten ganar aún más precisión en el lanzamiento de misiones de reabastecimiento según las emergencias. De esta manera, se puede garantizar el uso óptimo de los recursos, centrados en las necesidades críticas en tiempo real.

Esta herramienta permite automatizar el proceso de reabastecimiento dejando que el sistema los active en el momento más apropiado, cómo y cuándo sea necesario. Por supuesto el sistema se basa en los datos teóricos específicos de cada almacén y en el tipo de gestión de la preparación. Esta funcionalidad, que requiere muchos cálculos algorítmicos, tiene en cuenta muchos parámetros.

Sobre la base de datos de estos criterios, que pueden ser priorizados mediante la parametrización, el sistema volverá a calcular las necesidades de los preparativos actuales y definirá un calendario preciso para poner en marcha una misión de reposición. Para ilustrar la profundidad de este cálculo, podemos mencionar la toma en cuenta de elementos como el tiempo de posesión, el tiempo de cambio de producto, el tiempo de cambio de pasillo, el tiempo de anticipación e incluso los tiempos de descanso.

Dependiendo de si se trata de un carretillero moviendo palets o un preparador realizando picking, el trabajo se hará de diferentes maneras:

El « batch picking », o « masificación », es un método de preparación que se caracteriza por la recogida simultánea de varias unidades del mismo código SKU para diferentes pedidos.

Concretamente, el preparador utiliza un carro de preparación en el que se colocarán «n» contenedores correspondientes a «n» pedidos diferentes. Entonces podrá distribuir la misma referencia en varios pedidos en el mismo punto de recogida, minimizando así sus movimientos. Para ayudar al preparador, un algoritmo calculará la división de las misiones para agruparlas de forma óptima.

Este principio se utiliza sobre todo en el comercio electrónico y en el sector textil que manejan muchos pedidos pequeños (entre 1 y 3 piezas generalmente)

También es posible calcular la constitución de las misiones según el algoritmo de cálculo de distancias. Esta funcionalidad se implementa mediante la configuración de una calculadora de distancias. Consiste en establecer puntos de referencia y enlaces entre los pasillos del almacén para calcular la longitud del trayecto entre dos puntos de almacenamiento, que puedan estar situados en pasillos diferentes.

Podemos distinguir cuatro grandes tipos de misiones para un conductor:

Estas misiones pueden ser combinadas o cruzadas. Se utiliza para ello el término inglés interleaving

Una gran fuente de productividad radica en la combinación de las misiones de almacenaje con las misiones de desalmacenaje. En la mayoría de los casos, se combinan dos misiones, en las que los puntos de recogida y entrega están situados en el mismo pasillo. Estas estrategias son particularmente eficaces en las zonas de almacenamiento denominadas de «pasillo muy estrecho» (VNA very narrow aisle) porque el «tridi» (camión torreta) es más lento. También son cruciales cuando se utilizan camiones AGV (Automated Guided Vehicle), que tienen velocidades de desplazamiento particularmente lentas.

La triangulación es un método utilizado para medir distancias a escala humana. Es un proceso que permite determinar una distancia calculando la longitud de un lado de un triángulo, y midiendo dos ángulos del triángulo usando características trigonométricas. El SGA utiliza este proceso para aplicarlo a la gestión de almacenes y así optimizar los desplazamientos aplicando los caminos más directos posibles.

La triangulación resulta óptima en un contexto de radiofrecuencia. De hecho, los escenarios aseguran la generación automática de misiones por triangulación para los conductores de carretillas elevadoras o transportistas. En este caso, los algoritmos WMS funcionarán a partir de varios elementos.

El WMS también sabe cómo calcular una asignación inteligente de los muelles en dos momentos clave:

Según el lugar en que se almacene la masa crítica de una mercancía entrante, el muelle de descarga se asignará lo más cerca posible del lugar de almacenamiento preferido. .

Será posible elegir el muelle de carga más cercano al lugar de recogida, pero también estará disponible una función de asignación dinámica.

Con este modo de funcionamiento, el WMS podrá sincronizar flujos de diferentes tipos (mono o multi-pedidos, etc) Esto le permitirá asignar dinámicamente un muelle de carga final al validad los soportes al final de la preparación. El algoritmo tendrá entonces en cuenta el estado de congestión de los muelles, comprobando los criterios de coherencia (cliente, fecha de entrega, pedido)

También se utilizan métodos basados en algoritmos para maximizar las cargas de los camiones. Este trabajo se lleva a cabo principalmente en colaboración con el sistema de gestión de transporte (TMS)

El concepto de cross-docking consiste en redistribuir los soportes en recepción directamente a un muelle de envíos sin pasar por una etapa de almacenamiento. Un sistema de gestión de almacén puede jugar a dos niveles. En el caso de los almacenes largos que no están diseñados como plataformas de cross-docking, se prefiere la asignación inteligente de los muelles de recepción y/o envío, de manera que se pueden acercar entre sí, minimizando así las distancias de desplazamiento.

En el caso de las referencias en recepción que también estén en el stock, el WMS puede implementar algoritmos más sofisticados que tendrán en cuenta varios parámetros. A saber: un requerimiento de «ola» puede ser atendido con un palet recibido en el muelle. El sistema también está autorizado a servir en el muelle para evitar traslados sucesivos (el objetivo es reducir al mínimo «la interrupción de la carga»). En este caso, puede decidirse no cumplir con el FIFO (First in Firs Out). El sistema verifica el cumplimiento de las fechas de vencimiento y de los «contratos fecha»

La implementación de un Sistema de Gestión del Transporte (TMS) es una decisión estratégica clave para cualquier empresa que busque…

La industria del transporte y la logística está en constante evolución, impulsada por la innovación tecnológica y las demandas del…

Cuando las operaciones logísticas aumentan en escala y complejidad, un software SGA (Sistema de Gestión de Almacenes) se convierte en…

Trabaje con nuestro equipo para crear su pila de software de cadena de suministro ideal y adaptarla a las necesidades únicas de su empresa.