Cas d’usage et PDP : un enjeu clé pour l’interopérabilité de la facturation électronique

Avec l’ouverture imminente du service annuaire et la publication des spécifications techniques axées sur les flux de déclaration, les cas…

Generix lance Solochain Now – Une solution packagée pour déployer un WMS SaaS complet en seulement 16 semaines Lire le communiqué

Dès leur réception, les produits, quels qu’ils soient, peuvent être rangés à de multiples endroits de l’entrepôt. On dispose généralement de plusieurs types de zones de rangement : racks pour palettes complètes de différentes dimensions et tolérances de poids, emplacements pour stockages de cartons, alvéoles pour stockage unitaire en vue d’un prélèvement… Le tout, en mode manuel ou mécanisé, et disponible en de multiples variantes.

Pour chacune des catégories ci-dessus présentes dans un entrepôt, il existe une répartition géographique des emplacements, dont l’accès est plus ou moins simple.

Lors du paramétrage du WMS, on peut attribuer à chaque emplacement des critères qui vont définir leur accessibilité, les types de préparation autorisées et leur inclusion dans des circuits de préparation. Conjointement, on va travailler sur une catégorisation des produits à partir des nombreuses caractéristiques disponibles dans le référentiel (données de base ou « Master Data ») : caractéristiques physiques, type de conditionnement, famille de produit, taux de rotation, etc.

Le rôle du WMS va être de traiter toutes ces informations pour calculer ensuite la meilleure façon de les ranger. Pour cela, on va utiliser une stratégie de rangement qui fait appel à un algorithme – c’est la stratégie de recherche d’emplacement (SRE).

Cet algorithme optimise la manière de stocker les produits en fonction de critères choisis parmi ceux cités précédemment. Un paramétrage permettra ensuite d’utiliser un critère plutôt qu’un autre, et d’en prioriser certains en fonction des objectifs.

L’optimisation consiste, en somme, à stocker les produits à un endroit pratique en vue de la préparation de commande, l’opération la plus chronophage du process. Les produits à forte rotation seront donc placés le plus près possible des stations d’emballage, ou des quais d’expédition selon les cas.

Pour cela, on va bien souvent s’appuyer sur le taux de rotation des stocks (vitesse à laquelle un produit se renouvelle dans l’entrepôt ). On parle alors de « stratégie ABC » : A correspondant aux produits à forte rotation, et C à ceux qui prennent la poussière, également appelés « slow mover ». Le rangement peut se faire selon la classification ABC en priorité, puis se coupler avec d’autres critères selon le paramétrage choisi.

Le WMS offre également la possibilité de travailler avec un algorithme de saupoudrage, qui permet de répartir les produits plutôt que de remplir une même zone avec une seule référence.

Autre choix souvent utilisé : le stockage au plus près du picking. Dans le cas de prélèvement en bas de palettier, on paramétrera l’usage d’un algorithme qui stockera préférentiellement les palettes de réserve juste au-dessus, puis à côté des emplacements de prélèvement de cette même référence. À la clé : des missions de réapprovisionnement d’autant plus courtes.

La logique de la phase de stockage s’applique également à celle de préparation. Dans des entrepôts ou zones d’entrepôt traditionnels, on pratique la préparation en bas de palettier : les palettes complètes sont situées en hauteur en emplacement de réserve, tandis que les emplacements du bas sont destinés à être prélevés à l’unité ou au colis.

La corrélation entre demande et organisation est fondamentale dans le WMS afin de maximiser la performance de la préparation. De son côté, la gestion des pickings doit être entièrement adaptée à la typologie des ventes. Pour cela, le WMS va donc proposer de gérer les emplacements de préparation picking de façon « fixe » ou « éphémère ». Dans tous les cas, ces modes de gestion demeurent complémentaires afin d’adapter les opérations aux besoins du marché. C’est pourquoi un picking « éphémère » peut devenir « fixe », par exemple lorsque la demande associée au produit décroît au fil des jours ou des saisons.

Le picking fixe, d’autant plus pertinent dans une organisation dite linéaire, est associé à un chemin de préparation correspondant à la logique de circulation dans les allées. Objectif : optimiser les déplacements ou la constitution du support de préparation, ou l’agencement dans le bac ou le colis. Cela permet, in fine, d’éviter une rupture de charge en fin de préparation ou à l’arrivée chez le client. En clair, on privilégie dès le départ la préparation d’une commande en un seul colis dans la mesure du possible. On évite ainsi d’avoir à les emballer à nouveau en fin de préparation ou de les expédier en deux colis alors qu’un seul aurait pu suffire.

La création des circuits est définie par le gestionnaire des stocks en fonction des besoins des clients. Elle respecte des règles liées aux produits : catégorie, famille, poids / volume, rotation, etc. Il existe toutefois une multitude de combinaisons possibles afin d’optimiser leur constitution et de favoriser leur complémentarité. Les algorithmes sont alors importants dans le WMS pour donner au gestionnaire de la visibilité sur le duo stratégique charge / capacité.

Dernière étape : un chemin est établi sur analyse des données relatives à la vie de l’entrepôt en combinant espace disponible et typologie des produits, en fonction de la demande. Au moment du stockage des produits en réception, on va utiliser d’autres calculs pour proposer des emplacements de réserve au plus près des pickings correspondants à chaque référence.

Avec le picking éphémère ou « sous contrainte », on recalcule l’implantation des pickings de façon dynamique lors du traitement de la vague de préparation en fonction des contraintes :

Des algorithmes vont alors être mis en place pour implanter des pickings correspondant à chaque référence de la manière la plus pertinente. Cette approche s’avère très efficace pour gérer les groupes de références relativement restreints, qui sont soumis à une très forte demande pendant une période limitée. C’est par exemple le cas lors du lancement d’une nouvelle collection ou d’une promotion.

On peut décider de combiner aux dates de péremption le respect des « contrats date ». Dans ce cas, on ajoute une marge de sécurité paramétrable sur la date de péremption afin d’honorer un engagement client. C’est une technique très répandue dans le domaine de la grande distribution afin de garantir une certaine durée de vie en rayon, particulièrement critique pour les denrées périssables.

Cet algorithme de respect des « contrats date » peut également s’appliquer à toutes les opérations de l’entrepôt, et c’est d’ailleurs l’une des forces du WMS de Generix Group.

Il s’agit d’une étape primordiale dans l’optimisation de la planification du travail à partir d’un portefeuille de commandes à traiter. On va sélectionner des commandes, ou certains éléments d’une commande, et choisir une manière de gérer efficacement leur traitement.

Afin de faire cette sélection de façon automatique, on va paramétrer des « vagues » de commandes. Une vague est une sélection dans le portefeuille, faite à partir de plusieurs critères. Les plus représentatifs des enjeux de la planification sont :

On peut donc également injecter des ordres émanant du TMS. Dans ce cas, on parle de « préparation tirée par le TMS ».

Le talent du gestionnaire réside dans sa capacité à régler ses outils pour orchestrer ce travail en fonction de plages horaires gérables et ajustables selon la charge du jour et les ressources disponibles. Traditionnellement, les planifications se font à la demi-journée ou à la journée. Pour autant, tout reste faisable selon le modèle d’organisation choisi par le gestionnaire. D’ailleurs, il est également possible de choisir ses modèles de vagues selon les besoins du jour.

La vague dont le résultat représente une liste de produits à préparer (ou « file d’attente »), ne constitue que la première étape du calcul algorithmique. Ce premier calcul n’est pas tant centré sur la productivité des opérations que sur la priorité des commandes à servir.

À partir de cette liste, le système va calculer des flux successifs de travail sur des groupes de commandes : il va générer ce que l’on appelle des « missions ». Une mission est une liste de tâches qui va être proposée aux opérateurs. Se pose alors la question de l’agencement de ces tâches de façon logique pour améliorer la productivité en entrepôt. Entrent donc en jeu de nombreux paramètres, parmi lesquels l’optimisation des trajets de préparation ou la triangulation.

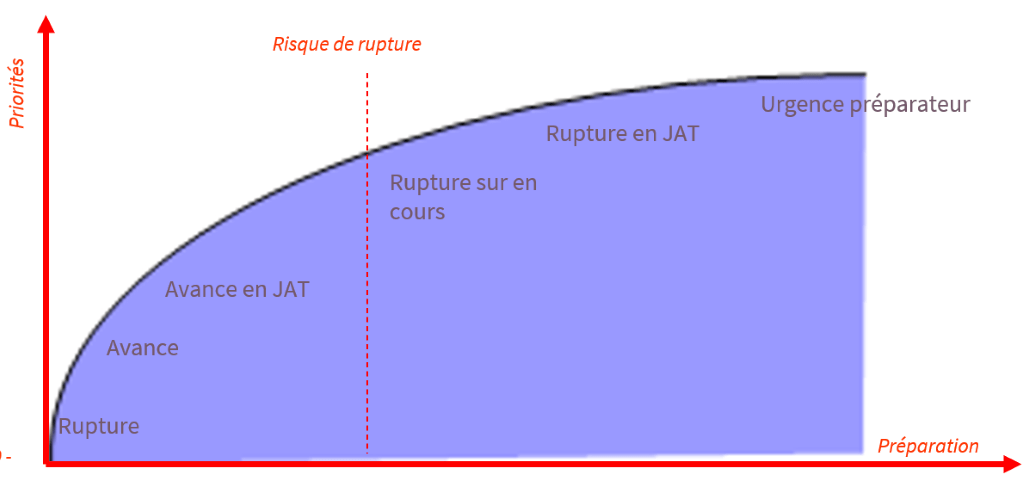

Une mission récente du DataLab Generix Group chez un des clients du groupe, a démontré que les ruptures en cours de préparation étaient le premier facteur de baisse de productivité. Il est donc essentiel que le préparateur ne se retrouve jamais devant un emplacement vide ou insuffisamment garni pour la commande à servir. Dans un tel cas, il devrait faire une demande de réapprovisionnement urgent (ce qui reste toujours possible) et attendre qu’on lui « descende » une palette depuis la réserve afin de pouvoir finaliser sa mission. Si le préparateur peut toujours passer à une autre commande, le process n’est pas optimal pour autant.

Pour éviter ce type de situation, on va avoir recours à deux types de stratégie préventives : le réglage des seuils de réapprovisionnement et l’anticipation à partir de calculs réalisés en amont (la veille, par exemple).

Les seuils de réapprovisionnement permettent d’éviter les ruptures. Un paramétrage va permettre de déclencher une mission de réapprovisionnement dès qu’une quantité minimum ou « seuil de réapprovisionnement » est atteint dans un emplacement de picking. Il s’agit d’un travail précis, qui doit tenir compte de la capacité de l’emplacement de stockage. En clair, il est impossible de placer deux palettes dans un emplacement dimensionné pour une palette, mais on peut probablement y placer une palette et une couche de cartons. Les dimensions des emplacements, des palettes et des cartons étant renseignées dans le système, le calcul se fait automatiquement grâce à des algorithmes simples qui additionnent les dimensions des objets avec une certaine tolérance.

Pour l’anticipation, on peut faire appel à un outil de simulation, qui repose lui aussi sur un algorithme. Son rôle est de simuler la vague de préparation à partir du portefeuille de commandes à servir. Il en déduit la quantité totale nécessaire de chacune des références, vérifie la quantité restante en emplacement de picking et déclenche automatiquement une rafale de missions de réapprovisionnement, ciblées sur les demandes à servir au plus vite.

Cette opération peut se calculer à partir du portefeuille de commandes déjà reçues dans le WMS mais elle peut aussi se fonder sur les données de prévisions transmises par l’ERP au WMS sous forme d’un message spécifique. On peut par exemple utiliser les consommations de l’entrepôt de la dernière semaine d’une période de référence jugée pertinente pour prendre en compte la saisonnalité ou tout modèle d’affaire cyclique.

Pour éviter cela, il est aussi possible, la veille, de pré-remplir tous les pickings. Problème : une telle stratégie ne peut fonctionner que si l’on a du temps et des ressources. Lorsque que l’on fonctionne en flux tendu, la sélection des réapprovisionnements réellement utiles est de loin la meilleure approche.

Lorsque l’on est confronté à des périodes tendues à très forte charge, les algorithmes du WMS permettent de gagner encore en précision sur le déclenchement des missions de réapprovisionnement en fonction des urgences. On va ainsi garantir une utilisation optimale des ressources, centrée sur les besoins critiques en temps réel.

Cet outil permet d’automatiser la gestion des réapprovisionnements en laissant le système les déclencher au moment le plus approprié, au fur et à mesure des besoins. Le système s’appuie bien entendu sur les données théoriques propres à chaque entrepôt et au type de gestion des préparations. Cette fonctionnalité gourmande en calculs algorithmiques va tenir compte de nombreux paramètres :

À partir de ces critères que l’on peut hiérarchiser par paramétrage, le système va recalculer les besoins des préparation en cours et définir un timing précis pour le déclenchement d’une mission de réapprovisionnement. Pour illustrer la profondeur de ce calcul, on peut citer la prise en compte d’éléments tels que le temps de prise en charge, le temps de changement de produit, le temps de changement d’allée, le temps d’anticipation et même les horaires des pauses !

Selon qu’il s’agisse de caristes déplaçant des palettes, ou de préparateurs garnissant un ou plusieurs supports de préparation en prélevant les produits dans les emplacements, le travail sera effectué différemment.

Le « batch picking », ou « massification », est une méthode de préparation de commandes qui se caractérise par le prélèvement simultané de plusieurs unités d’un même code SKU pour différentes commandes.

Concrètement, le préparateur utilise un chariot de préparation sur lequel seront disposés n contenants correspondant à n commandes différentes. Il pourra alors distribuer la même référence sur plusieurs commandes au même point de prélèvement, minimisant ainsi ses déplacements. Pour aider le préparateur, un algorithme va calculer le découpage des missions pour les regrouper de façon optimale.

Ce principe est particulièrement utilisé dans les secteurs du e-commerce et du textile qui gèrent énormément de petites commandes (entre 1 et 3 pièces en général).

Il est également possible de calculer la constitution des missions en fonction d’un algorithme de calcul des distances. Cette fonctionnalité se met en œuvre grâce au paramétrage d’un distancier. Celui-ci consiste à mettre en place des points de repère et des liens entre allées de stockage de façon à calculer la longueur du trajet entre deux points de stockage, qui peuvent être situés dans des allées différentes.

On peut distinguer quatre grands types de missions pour un cariste :

Ces missions peuvent être combinées ou croisées. On utilise alors le terme anglais d’interleaving.

Un grand gisement de productivité réside dans la combinaison de missions de stockage avec des missions de déstockage. Le plus fréquemment, on va combiner deux missions dont les points de dépose et de ramasse se trouvent dans la même allée. Ces stratégies sont particulièrement efficaces dans les aires de stockage dites « ailes étroites » (VNA pour very narrow aisle) car les chariots « tridi » (turret truck) sont plus lents. Elles sont également cruciales dans le cas de l’utilisation de chariots de type AGV (Automated Guided Vehicle), dont les vitesses de déplacement sont particulièrement lentes.

La triangulation est une méthode utilisée pour la mesure des distances à l’échelle humaine. Il s’agit d’un processus permettant de déterminer une distance en calculant la longueur de l’un des côtés d’un triangle, et en mesurant deux angles de ce triangle grâce à des entités trigonométriques. Le WMS s’en inspire pour l’appliquer à la gestion d’entrepôt et ainsi optimiser les déplacements en appliquant les chemins les plus directs possibles.

La triangulation s’avère optimale dans un contexte en radiofréquence. En effet, des scénarios assurent la génération automatique de missions par triangulation pour les caristes ou les achemineurs. Dans ce cas, les algorithmes du WMS vont travailler à partir de plusieurs éléments :

Le WMS sait aussi calculer une attribution intelligente des quais à deux moments clés.

En fonction de là où est stockée la masse critique d’un arrivage, le quai de déchargement sera attribué au plus près du lieu de stockage cible préférentiel.

Il sera possible de choisir le quai de chargement au plus près du lieu de ramasse, mais on pourra également utiliser une fonctionnalité d’affectation dynamique.

Avec ce mode de fonctionnement, le WMS va pouvoir synchroniser des flux de différentes natures (mono ou multi-commandes, etc). Cela va lui permettre d’affecter dynamiquement un quai de chargement final au moment de la validation des supports en fin de préparation. L’algorithme tiendra alors compte de l’état d’encombrement des quais tout en vérifiant les critères de cohérence (client, date de livraison, commande).

On utilise également des méthodes à base d’algorithmes permettant de remplir au maximum les camions. Ce travail s’effectue la plupart du temps en collaboration avec le TMS.

Le concept de cross-docking consiste à redistribuer des supports en réception directement vers un quai d’expédition sans passer par une étape de stockage. Les algos du WMS peuvent jouer sur deux tableaux. Dans le cas des entrepôts de grande longueur qui ne sont pas conçus comme des plateformes de cross-docking, on privilégiera une affectation intelligente des quais de réception et / ou d’expédition, de façon à les rapprocher et à minimiser ainsi les distances de déplacement.

Dans le cas de références en réception qui sont aussi en stock, le WMS peut mettre en œuvre des algorithmes plus sophistiqués qui vont tenir compte de plusieurs paramètres. À savoir : on peut servir un besoin « en vague » avec une palette réceptionnée à quai. Le système est aussi autorisé à servir sur le quai afin d’éviter des transferts successifs (le but est de minimiser les « ruptures de charge »). Dans ce cas, on peut décider de ne pas respecter le FIFO (First In First Out). Le système vérifie le respect des dates de péremption et des « contrats date ».

Avec l’ouverture imminente du service annuaire et la publication des spécifications techniques axées sur les flux de déclaration, les cas…

Toutes les Plateformes de Dématérialisation Partenaires (PDP) ne proposent pas les mêmes services, et cette diversité peut impacter votre conformité…

La réforme de la facture électronique en France repose sur une architecture en Y, où des Prestataires de Dématérialisation Partenaire…

Travaillez avec nos équipes pour concevoir et mettre en œuvre la Supply Chain qui accompagnera votre croissance, adaptée à vos spécificités métier.